潜液泵模态分析

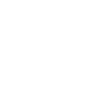

某型号潜液泵顶部甲板连接部件安装在液货船体上,主管路部件和泵头部件安装在液货舱里。主管路和泵头部分通过 3 个支撑圈与舱体内壁连接。受液货船的结构限制,主管路分为5 段,各段之间通过法兰连接。主管路由同心管和液货管组成,见图 1。

图 1 潜液压主管路

同心管内层为高压管,通液压马达高压腔; 中间层为回油管,通液压马达回油腔; 最外层为隔离管,与外界隔离,起密封监测作用; 货油管输送液货。隔离管、回油管在分段处法兰连接; 各段高压管之间有套管; 回油管与高压管之间有置导向支撑环。在主管路外部布置监测管和扫舱管,通过管夹连接于货油管外壁。潜液压载泵叶轮轴系转速 1 850 r /min,潜液泵载荷为重力、叶轮轴转矩、叶轮轴向力和径向力、高压管压力、回油管压力、监测管应力、液货管压力等。

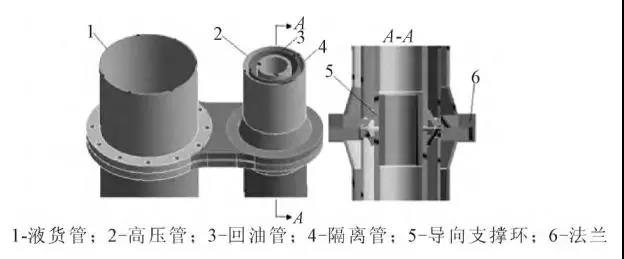

各部分的材料属性见表 1。

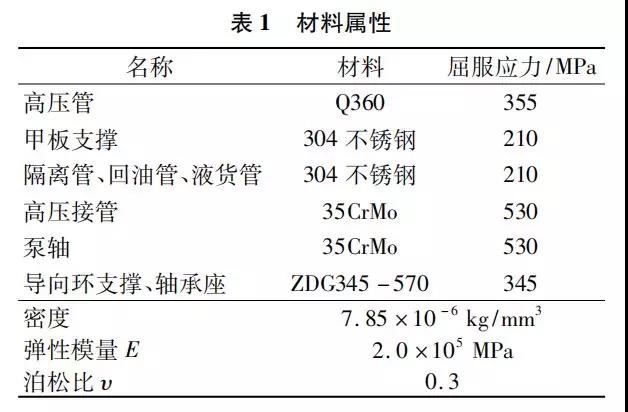

划分网格施加约束载荷

采用前处理软件 SpaceClaim 对三维模型进行几何清理和简化以后导入 ANSYS 软件,划分网格。得到的有限元模型见图 2。

图 2 潜液泵有限元模型

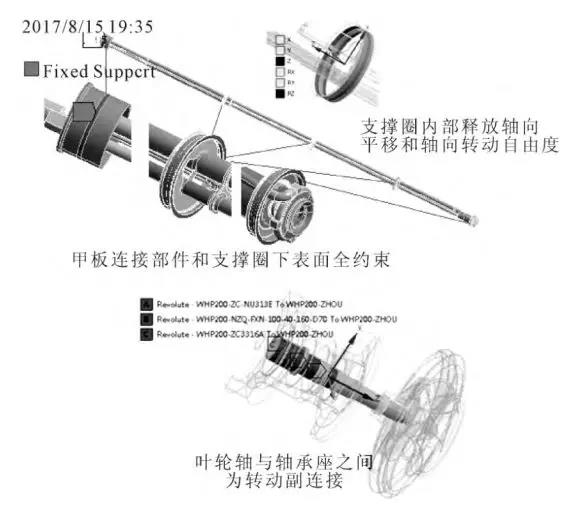

采用笛卡尔座标系,X、Z 方向为潜液泵横向,Y 方向为纵向。潜液泵的甲板连接部件和支撑圈的下表面全约束; 支撑圈内部隔套板仅约束横向平移自由度,释放轴向平移自由度和轴向转动自由度; 叶轮传动轴部分与轴承座之间以转动副连接,见图 3。

图 3 边界条件示意

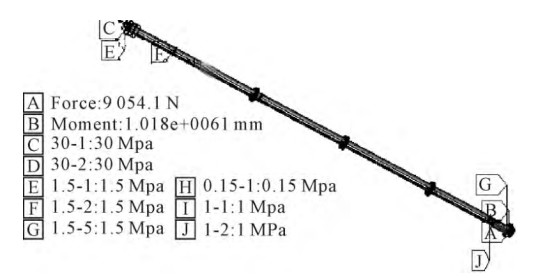

潜液压泵叶轮轴转速为 1 850 r /min,载荷为结构部分的重力,叶轮力矩 1 018 N·m,叶轮载荷为 Fx = 229. 67 N,Fz = 57. 05 N,Fy = 9 051 N,高压管压力 30 MPa,回油管压力 1. 5 MPa,隔离管压力 0. 15 MPa,见图 4。

模态计算

有载荷作用的工况下,结构处于应力状态,此时计算的模态成为预应力模态,预应力模态为式中: K 为刚度矩阵; M 为质量矩阵; ωi 为振动频率; φi 为模态。

用有限元法计算潜液泵的模态,得到固有频率和振型结果。

由于驱动马达的额定转速为 1 850 r /min,此转速下的工作频率为 30. 833 Hz。

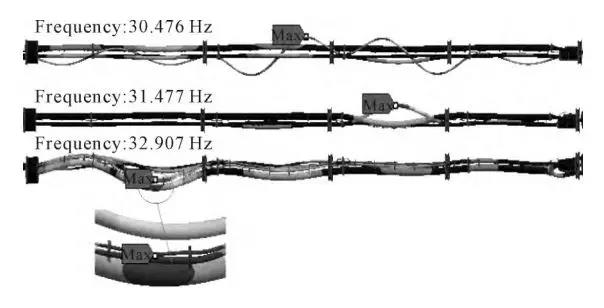

额定工作频率 ± 10% ( 27. 75 ~ 33. 916 7 Hz)范围内潜液泵结构可能发生共振。取潜液泵在额定工作频率附近的 10 阶振型进行对比,得到振型结果见表 2。

为了突出重点,表中列出频率数值和产生振动的部位,振型部位采用零部件的首字作为简称。经分析可知,在额定工作频率 ± 10% 范围内潜液泵有 8 阶振型,高压管上有 2 阶振型,货油管有 1阶振型,监测管有 5 阶振型。监测管振型对潜液泵正常运转影响很小,不予考虑。但高压管和货油管的共振会可能会对潜液泵正常运行产生不利影响,应尽量避免。

频率为 30. 48 Hz 和 31. 48 Hz 时,同心管的振型发生在高压管上; 频率为 32. 91 Hz 时,虽然监测管振动位移最大,但同时在管夹部位的货油管局部位移较大,该现象是由于监测管通过管夹将振动传递给货油管产生的。高压管、监测管、货油管振型见图 5。

图 5 高压管、监测管、货油管处的振型