新NanoTest华帝系统从微型材料有限公司提供了一系列关于纳米尺度机械测试,允许研究者建立材料性能的完整画面。

2011年6月推出,该系统建立在上一代NanoTest仪器的***特功能,并在以下方面进行了优化:

性能

吞吐速度

使用方便

全自动NanoTest Vantage的可以工作24/7,从而可以同时安装在一范围的样品。该仪器的设计,让“摩衡量的”五分钟,以确保操作者的时间最小化。

测量技术

纳米压痕

测量硬度,模量,粘弹性

调查硬度的变化,随着深度的模数

横跨感兴趣的区域地图的机械性能

准静态和动态测试可用

纳米冲击和疲劳

调查断裂和疲劳行为

测量材料阻尼系数

研究高应变率行为

纳米划痕和磨损

评估关键刮载荷和摩擦性能

调查周期失效的磨损预测

纳米微动

往复加速磨损试验

低接触压力,从而使高周期的调查(高达1万次)

控制环境条件来评估真正的“在职”属性

材料特性可以响应于本地环境特性变化很大。该NanoTest Vantage是它使研究人员能够在以下范围内的条件表征和优化其材料的***手段:

高温纳米压痕,纳米划痕和nanoimpact至750ºC

样品和探头被加热,以保证恒温接触

低温纳米压痕和纳米划痕到-30ºC

样品和探头被冷却,以确保稳定

与样品和探针浸入在液体中

的液体的范围,可以使用与纳米压痕和纳米划痕兼容。

在降低了氧/清除条件

在控制的湿度水平

应用

该NanoTest是在最负盛名的实验室和研究机构的***各地使用。集中于尖端研究,该仪器是用于表征和在一范围的应用,如使用的材料和涂层的优化:

航天,

汽车

生物医学

陶瓷

施工

眼镜

金属和合金

微电子/ MEMS

核

制药

聚合物

半导体

耐磨涂层

纳米冲击测试,以评估韧性和PVD疲劳断裂性涂布膜

纳米抗冲击和抗疲劳

纳米冲击试验是最适合于高应变速率接触测试。纳米冲击试验具有应变率,通常是100至1000秒-1,它比0.0001至0.01秒的纳米压痕应变率相当高-1(图1)。

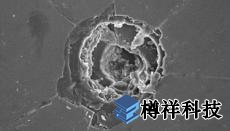

图1. Nanoimpact伤害

最初,纳米冲击试验的目的是要检查的涂层和薄膜的疲劳断裂性和韧性。纳米冲击试验也可以模仿极加载重复接触的场合。这包括评估高速加工工具航天材料难以切割,和航空发动机的标准工作条件冲蚀磨损的性能。

在实验室研究的纳米冲击试验的成果,并在高度断续接触环境中工作的涂层系统的一致性之间存在很高的关联度。反复的接触是真实的撞击事件。

探针不断离开样品的表面,并在同一位置上的每个时间的影响。在NanoTest华帝测试进行纳米影响是灵活,快速和简单。这是可能的纳米冲击能力购买仪器,或者是影响模块可用于现有文书。

下面是可以被监视以调整测试和其持续时间的严重程度的参数:

测试频率

周期Numbr

线圈力

加速距离

冲击角

探头几何

在整个测试期间记录的冲击钻探针的位置有助于控制损伤的进展。立方体角金刚石压头经常被使用,因为它的几何结构产生高接触应变,这是很短的测试运行中引起骨折是有用的。

周期性电磁致动重复探针加速和创建测试材料的表面上产生影响之前,转移到约10至15微米。在最近的一篇论文,多层PVD TiAlN涂层系统的性能被Bouzakis比较。涂覆工具的寿命可以通过这样的系统增加。

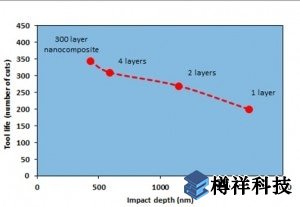

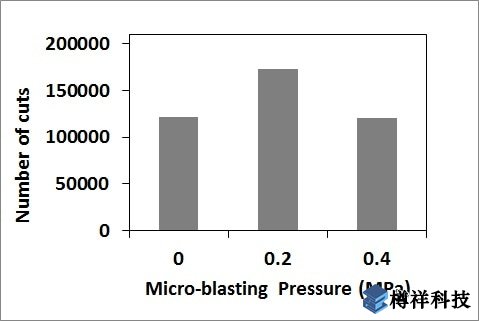

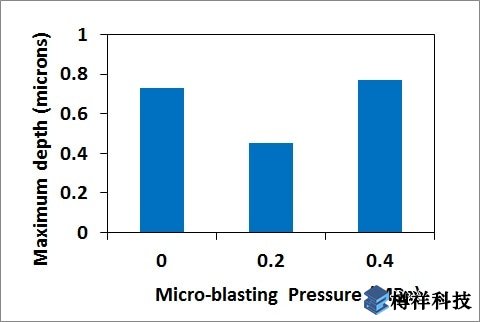

纳米冲击试验被认为是在优化分层系统的有力工具。用于铣削淬硬钢(切口的数目)的工具的寿命进行了比较,最大冲击深度。图2显示了一个广泛的系统的耐冲击性和切割性能之间的出色的相关性。

图2.切割性能和耐冲击性的关系

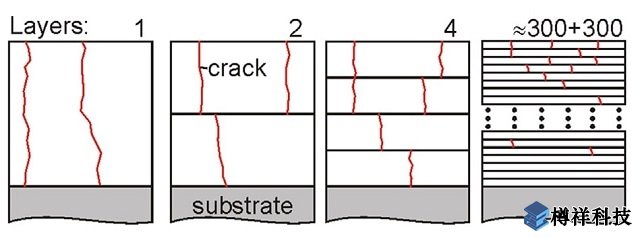

根据Bouzakis,增强的性能是由于层阻碍裂纹的发展,如图3证明。

图3.裂纹扩展

在过去的研究,纳米冲击测试由Bouzakis用于分析压力差的过程中涂覆的硬质合金刀片的跟的ZrO微爆破过程的影响2。性能可能会干的微爆破涂层刀具提高。涂层的硬度增加通过在薄膜结构中的诱导压缩应力。涂层的脆性也增加。从他们的分析数据(图4和5)突出了PVD涂层膜和工具寿命的最大冲击深度之间存在一个直接的逆相关,研磨该淬火钢时,参照切口的数目。

图4.微爆破压力(削减数)

图5.微爆破压力(最大深度)

压力被检测为一个重要的变量。在耐磨损性和耐冲击性为0.2至0.4兆帕开关的精确插图呈现。

纳米冲击并不局限于重复测试。一次撞击纳米冲击试验是一个高应变率压痕试验。冲击时数据的评估有助于确定材料的动态硬度 - 在特定应变速率有效硬度。

优点:

快速,自动测定SN曲线

周期失败的精确识别

疲劳重复性高应变的影响

当坚固是至关重要的,***自的硬度是不够的纳米压痕技术的补充

屈服应力,动态硬度和加工硬化单影响