多级离心泵作为重要的能量转化装置和流体输送设备,广泛应用于电力、石化、供水、船舰、水利、航天等尖端技术领域和现代化大型工业流程中[1–3] ,可以为人类带来福祉,但也可能由于设备故障导致其部件损伤、生产中断,甚至机毁人亡、爆炸污染等灾难,因此,其安全可靠运行问题至关重要。

多级离心泵机械结构复杂,影响振动因素较多,如装配误差、材料不均、加工误差、水力脉冲、安装边界条件等,使之要顺利完成故障诊断任务并取得实效并非易事,因此有必要开展泵组的故障诊断分析工作。本文针对某石化公司多级离心泵机组的振动较大,不能运行等问题进行了振动故障诊断分析,并采取相应技术措施,较好地解决了振动超标问题,提高了泵组系统的运行可靠性。其分析方法及解决措施对类似振动故障问题具有一定参考价值和指导意义。

离心泵机组基本情况

该泵为节段式多级卧式离心泵,额定工作压力为15 MPa,流量为420 m³/h,转速为2 980 r/min,中心高为800 mm,叶轮的叶片数为7,导叶的叶片数为6,两端均采用滑动轴承径向支撑,非驱动端采用圆锥滚子轴承承受轴向推力并定位。该离心泵在某石化公司已服务工作5年,由于振动幅值上升,超出******泵振动烈度评价标准GB/T29531-2013第四类泵C级标准7.1 mm/s,需进行降振处理,因此,返厂维修。解体后发现部分叶轮及导叶的流道腐蚀、结垢比较严重,甚至部分流道出现堵塞现象,进行除锈除垢后,更换变形严重且影响水力性能的两叶轮,严格按要求修复装配完毕后,与公司试验电机连接,进行常温清水全速模拟试验和振动故障精密检测分析。

振动测点布置及数据采集

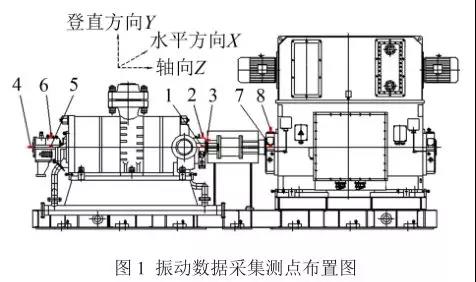

使用北京京航公司研发的HG8908C数据采集系统进行振动数据采集,设置分析频率为500 Hz,采样点数为2 048,采集数据形式为振动速度有效值,传感器分别布置于泵驱动端、非驱动端及电机驱动端轴承箱体处,具体布置情况如图1所示。

离心泵机组振动故障信号分析

1 振动信号幅域RMS值分析

在实际工程应用中的机械振动信号,常由周期信号和随机信号混杂而成,因此,在进行机械振动检测和故障诊断分析时,合理选择随机信号参数是不可或缺的部分。有效值即均方根值(RMS)直接反映振动信号的能量大小、稳定性及重复性,是鉴别设备运转状态是否正常的重要指标。该离心泵机组各测点在额定工况下振动速度RMS值如图2所示。

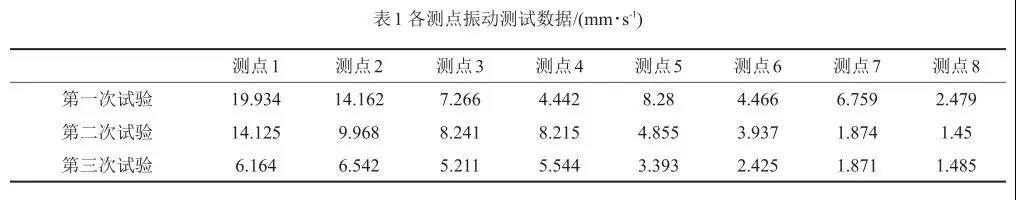

由图2发现该泵组在额定工况运行条件下,各测点振动速度RMS值都比较大,尤其是测点1和测点2两位置处的振动幅值严重超标,其振动速度有效值分别高达为19.934 mm/s和14.162 mm/s,说明该离心泵机组振动品质极差,不适合正常工作运转,具体的故障诊断分析见下述时域、频域分析。

2 振动信号时域分析

时域波形是最简捷、最直观、最易于理解的振动信号表现形式,是最原始的振动信息源,包含了丰富的信息。对于某些故障信号,时域波形具有明显的特征,可直接观察其周期信号、谐波信号、短脉冲等信号,就能对设备运行状态作出初步判断。诸如旋转机械转子严重不平衡时,时域波形中有明显的以旋转频率为特征的周期成分;若波形中出现“削顶现象”,表示设备可能存在碰摩故障等。但对于某些复杂关联故障型式,波形紊乱,周期性差,难以与故障特征信号建立对应关系,需将时域信号转化至频域信号,对设备的故障进行准确定性分析。

3.振动信号频域分析

频域分析是基于频谱分析方法,把复杂的时域信号经快速傅里叶变换(FFT)分解为若干单一的谐波分量叠加,同时体现出各频率分量的幅值、相位、功率及能量与频率的关系,能对设备的运行状态作出评价并准确而有效地诊断设备故障和对故障进行准确定位,是机械设备振动故障监测与诊断中最常用和最适用的分析方法 。

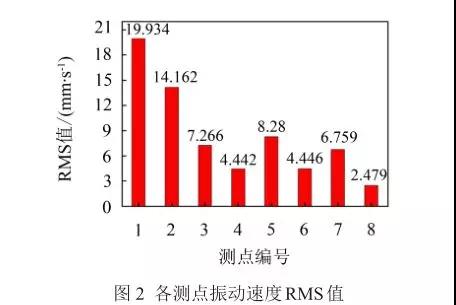

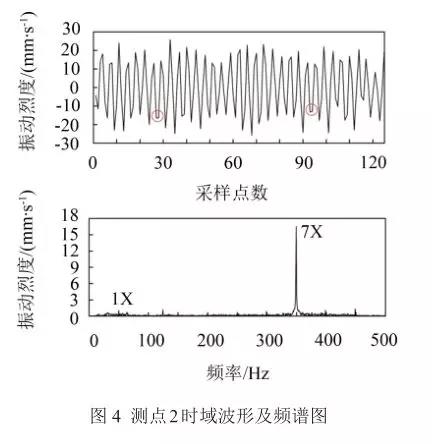

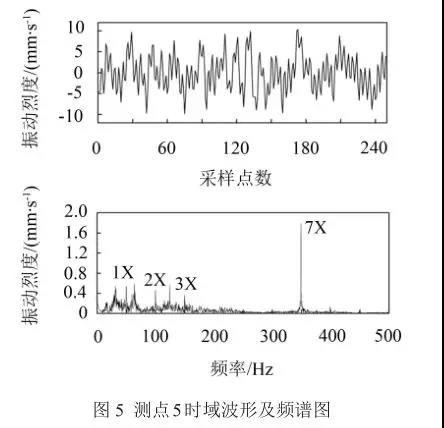

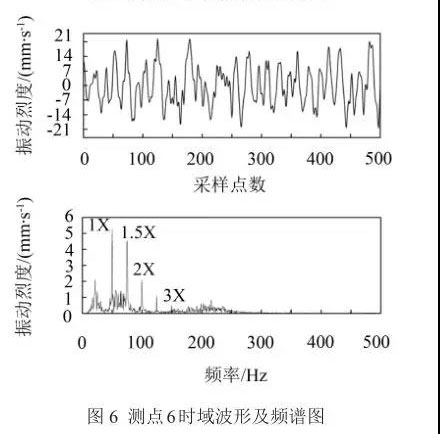

图3-图6给出了该离心泵组振动故障信号特征较明显测点的细化时域波形、频谱图。其中1X表示工作频率,理论值为50 Hz,2X表示工频的2倍频率,3X表示工频的3倍频率,以此类推。

由图3、图4可知测点1时域波形在基频正弦波上附加了7倍频谐波,测点2时域波形近似为正弦波,并且都存在明显的“削顶现象”,频率主要集中于7X、1X、3X及明显的非线性低阶、高阶特征频率,其中7X频率所占比重最大,两测点间的1X相位差为118.03°。

由图5、图6可知测点5时域波形周期性不强、波峰值不明显,频率主要集中于7X、3X、2X及明显非线性特征频率;测点6时域波形近似正弦波,频率主要集中于1X、1.5X、3X及明显的非线性特征频率,两测点间1X相位差为151.508°。

故障诊断分析结果及处理

1 振动故障诊断分析结果

1)测点1和测点2时域波形中存在明显“削顶现象”,频谱图中包含有高阶及非线性特征频率;测点5时域波形周期性不强,波峰值不明显,且泵驱动端与非驱动端水平和竖直方向测点间的相位差不稳定,说明泵转子叶轮与导叶口环间可能存在碰摩故障。

2)由于该离心泵叶轮设计有7个叶片,其叶片通过频率为7X,与测试结果相吻合。因此,将主要振动故障定位于流体诱导振动。

离心泵的流体诱导振动主要是由非定常流动下产生的压力脉动引起,如动静干涉、二次流、气蚀、堵塞、甚至转子叶片与导叶叶片间的径向间隙在圆周方向不均匀等容易产生流体动力激振等 。通过排除法,最后将该泵组可能会引起流体诱导主要振动因素定位于动静干涉和叶轮与导叶间的周向间隙不均匀。

2 振动故障一次处理

整个泵组解体后发现其中部分叶轮与导叶口环间存在明显的摩擦现象,对其进行相关处理后,重新装配并严格控制叶轮与导叶间的周向间隙以及转子中心,并对试验基础进行了改进,更换为较大的二次底座,进行加固处理后,开车试验发现各测点振动幅值明显有所减小(见表1),但仍然没达到******标准和出厂要求,通过频谱分析发现,叶片通过频率7X所占比重较大,说明该机组仍然存在流体诱导振动。

3 振动故障二次处理

再次解体后,调节如图7所示泵叶轮出口与导叶进口间的动静间隙δ。在保证其水力性能优良的情况下,将导叶基圆直径加工增大2 mm,同时对前期为保证水力性能指标切割了叶轮叶片但未切割叶轮盖板的叶轮,对其盖板直径加工减小2 mm,即整体增大了叶轮出口与导叶进口间的动静间隙,减小水力干涉,进一步减小流体动力激振。重新装配试验后,发现泵组各测点振动速度幅值再次明显减小,略小于******泵行业振动烈度评价标准7.1 mm/s (见表1)。并再次通过频谱分析发现其叶片通过频率仍然占优,可能是由于该离心泵长期服务,流道冲刷腐蚀,导致介质流动不均匀,进而激起流体诱导振动,也有可能是由于初期水力设计不良引起。综合评价,该离心泵经过降振处理后振动品质良好,可继续运转工作。

结 语

本文基于频谱分析方法对某石化公司离心泵机组进行振动故障分析,通过多次测试、诊断以及故障处理,解决了其振动较大问题,其中得到了:

(1)时域波形中出现明显的“削顶现象”,不稳定非周期信号,频域中含有高阶倍频及非线性频率时,泵转子叶轮与导叶口环间发生碰摩故障的可能性较大;

(2)离心泵转子叶轮与导叶间的周向间隙不均匀时会激起叶轮叶片通过频率,引起流体诱导振动。

(3)在保证离心泵水力性能优良的情况下,适当增大叶轮出口与导叶进口间隙,可以有效减小流体诱导振动。

- 上一篇:振动分析设备故障振动来源

- 下一篇:振动分析仪对水泵汽轮机的振动分析案例